來源:本站 發布時間:2019/03/14

分享到 :

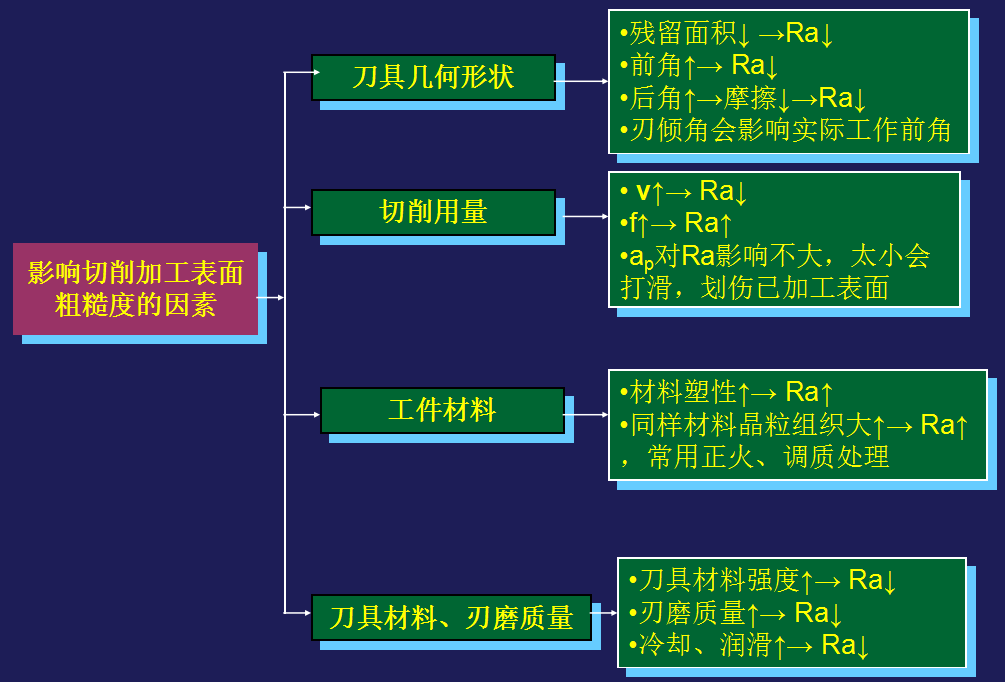

上篇我們給大家簡述了“機械零件加工中表面質量對零件配合質量的影響有哪些?”,接下來鵬基精密小編就給大家繼續分享“精密機械零件加工影響切削加工表面粗糙度的因素”。

機械加工中,表面粗糙度形成的原因大致可歸納為幾何因素和物理力學因素兩個方面。下面以:切削加工表面粗糙度為例:

1. 幾何因素

刀尖圓弧半徑rε

主偏角kr、副偏角kr′

進給量f

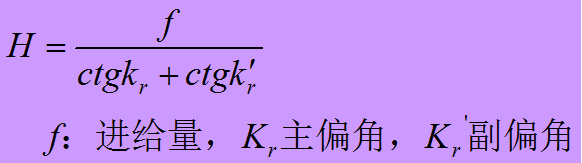

殘留面積高度的計算:當刀尖圓弧半徑rε=0時,殘留面積高度H為

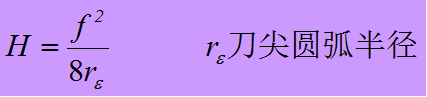

殘留面積高度的計算:當刀尖圓弧半徑rε>0時,殘留面積高度H為

減小進給量f、減小主偏角kr和副偏角kr’、增大刀尖圓弧半徑rε,都能減小理論殘留面積的高度H,也就減小了零件的表面粗糙度 。

2. 非幾何因素

(1)工件材料的影響

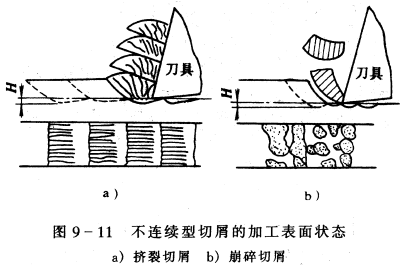

韌性材料:工件材料韌性愈好,金屬塑性變形愈大,加工表面愈粗糙。故對中碳鋼和低碳鋼材料的工件,為改善切削性能,減小表面粗糙度,常在粗加工或精加工前安排正火或調質處理。

脆性材料:加工脆性材料時,其切削呈碎粒狀,由于切屑的崩碎而在加工表面留下許多麻點,使表面粗糙。

(2)切削速度的影響

加工塑性材料時,切削速度對表面粗糙度的影響(對積屑瘤和鱗刺的影響)。加工脆性材料,切削速度影響不大。此外,切削速度越高,塑性變形越不充分,表面粗糙度值越小,選擇低速寬刀精切和高速精切,可以得到較小的表面粗糙度。

(3)進給量的影響

減小進給量f固然可以減小表面粗糙度值,但進給量過小,表面粗糙度會有增大的趨勢。

(4)其它因素的影響

此外,合理使用冷卻潤滑液,適當增大刀具的前角,提高刀具的刃磨質量等,均能有效地減小表面粗糙度值。振動。

深圳市鵬基精密工業有限公司,是一家集研發、制造、銷售、服務于一體的國家高新技術企業。專注服務于精密五金件、車削件、車床件、非標金屬零部件的生產定制。主要產品有:連接器端子、PIN針、接插件、殼體等連接器金屬零部件;塑膠專用螺母,壓、鉚類,手把、手柄,柱塞,拉鉚,熱熔螺母,FA精密零件,各種軸類,骨釘,植牙螺釘等精密五金件。生產加工范圍:尺寸公差可達±0.01mm,同心度可達:0.005mm。支持來圖加工、來樣加工、清加工同時提供OEM及ODM服務,品質可靠,反應迅速,綜合競爭力佳,擁有多項發明專利,幾十項實用新型專利,通過了ISO9001、ISO14000、IATF16949等一系列體系認證。

看了本文章的大多數人看完,還看下面的文章: